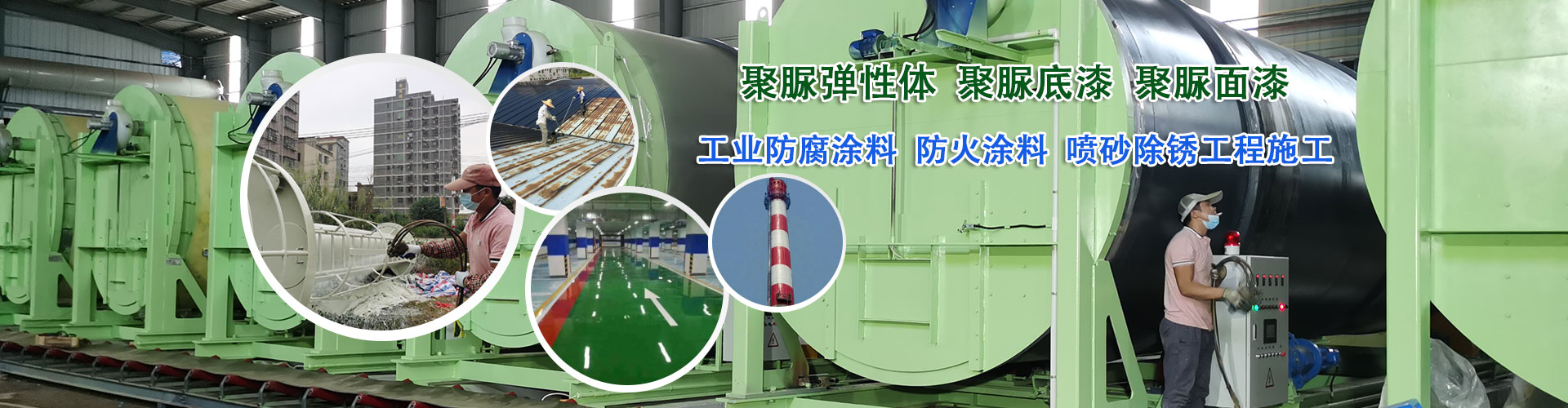

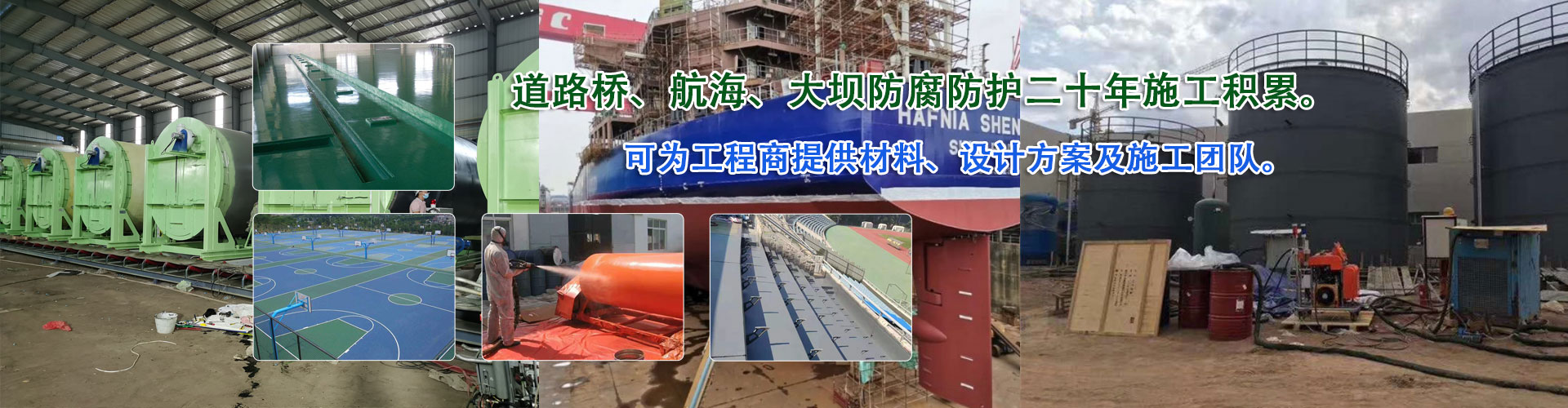

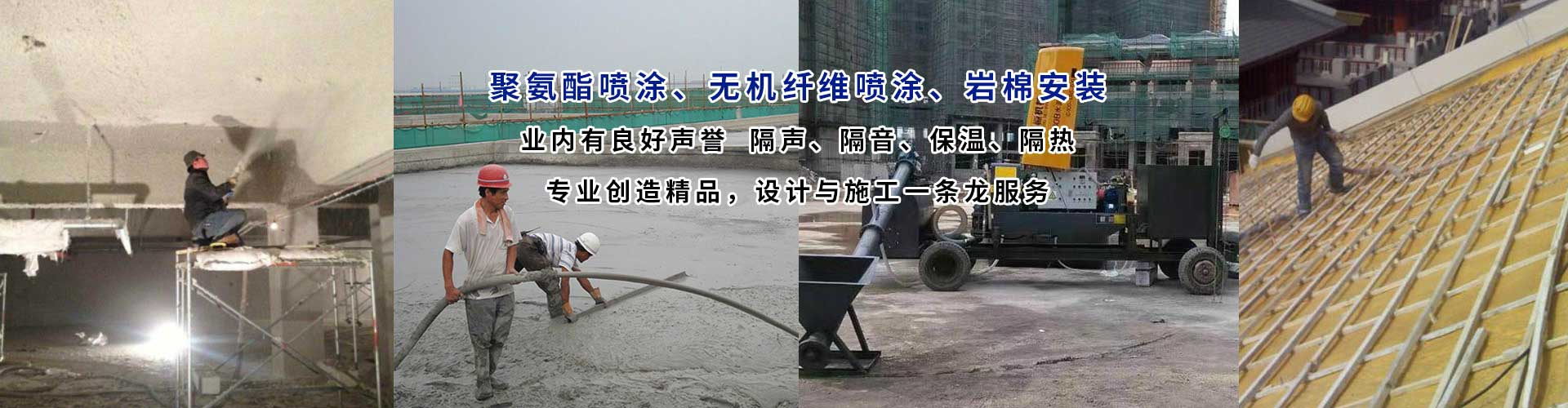

鋼基材防腐噴涂聚脲施工工藝

一 一般規(guī)定

1本工藝適用于聚脲在鋼結(jié)構(gòu)、機(jī)械設(shè)備、鋼制儲(chǔ)罐、除鹽水箱及管道等領(lǐng)域的施工。

2本工藝符合HG/T 3831-2006《噴涂聚脲防護(hù)涂料》及HG/T 20273-2011《噴涂聚脲防護(hù)涂料涂裝工程技術(shù)規(guī)范》的相關(guān)規(guī)定。

3原材料貯存應(yīng)干燥、通風(fēng),避免日曬、雨淋。

4聚脲噴涂過(guò)程中不得與其他工種進(jìn)行交叉作業(yè)。

二 施工工藝

1施工環(huán)境要求

1.1 施工環(huán)境溫度宜為5~40℃,相對(duì)濕度<85%,風(fēng)力≤3級(jí);

1.2 噴涂基材表面溫度應(yīng)高于露點(diǎn)3℃;

1.3 聚脲原材料的溫度不宜低于15℃。

2 基材處理與要求

2.1除 油:除去基材表面的油污,推薦采用二甲苯、丙酮等溶劑清洗表面油污。

2.2打 磨:對(duì)焊縫、焊渣等進(jìn)行打磨,確保打磨后的基材表面平滑,無(wú)尖銳的焊渣、毛刺等突起物,銳邊和火焰切割邊緣要打磨到R=2mm。

2.3噴砂/拋丸除銹:對(duì)除油并打磨后的基材表面進(jìn)行拋丸除銹達(dá)到Sa21/2級(jí),并有Rz=40-70μm的粗糙度。磨料使用前應(yīng)保證清潔,以免造成二次污染。

2.4手動(dòng)打磨除銹:對(duì)無(wú)法拋丸的部位采用電動(dòng)工具打磨除銹達(dá)到St3級(jí), 應(yīng)使用砂輪片,以確保其粗糙度。

2.5清 潔:用無(wú)油、無(wú)水的壓縮空氣清掃拋丸后的管材表面,除去灰塵、銹渣等污物,如基材表面有油污去除方法同2.1。

3 底涂的施工

基材處理后刷涂鋼基材專用聚氨酯底涂,勾兌好的底涂最好在2h內(nèi)用完,底漆涂布量約7㎡/kg,底漆表干后(表干時(shí)間≤3h,20℃)進(jìn)行聚脲噴涂施工。

注:管道噴涂聚脲防腐不用施工底漆。

4聚脲噴涂

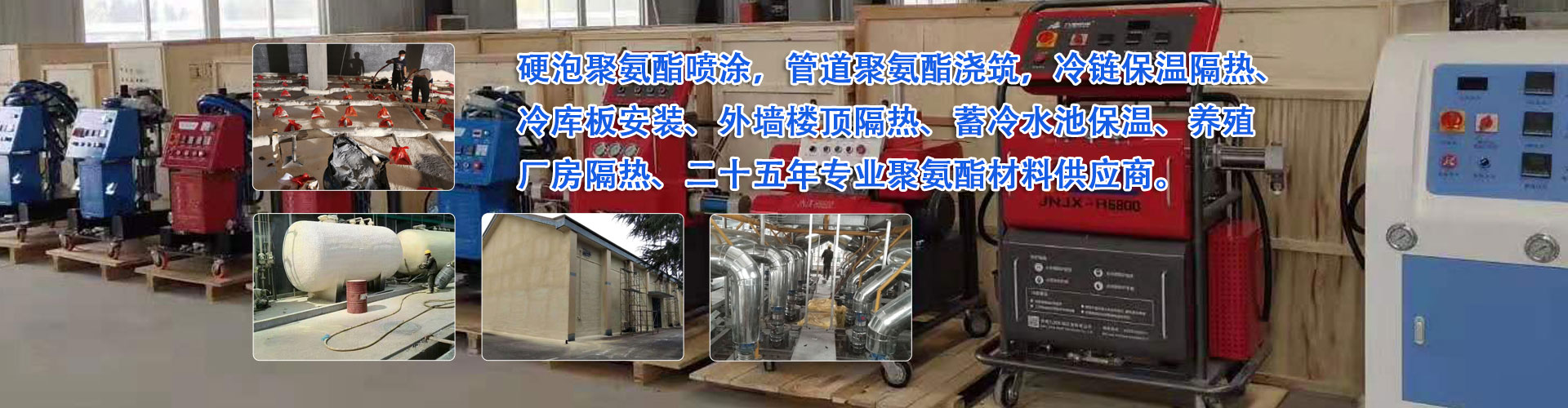

4.1設(shè)備

4.2噴涂

4.2.1設(shè)備準(zhǔn)備

設(shè)備的檢查:槍體的主要部件應(yīng)保持清潔。

主機(jī)的檢查:潤(rùn)滑系統(tǒng),應(yīng)保證主機(jī)的潤(rùn)滑系統(tǒng)正常工作,主機(jī)進(jìn)料Y形濾網(wǎng)應(yīng)保持清潔。

附屬設(shè)備的檢查:空壓機(jī)和油水分離器應(yīng)能正常工作,預(yù)先給空壓機(jī)放水,并檢查壓縮空氣的清潔程度(可將壓縮空氣對(duì)準(zhǔn)白色面或面巾紙20秒鐘,若無(wú)油污或水分則說(shuō)明壓縮空氣清潔,若出現(xiàn)水分或油污,則應(yīng)給空壓機(jī)放水或更換油水分離器慮芯。)。

打開設(shè)備系統(tǒng)的所有閥門。

4.2.2參數(shù)設(shè)置

設(shè)定壓力2500psi;管道、A料、B料加熱溫度65℃(可微調(diào))。若環(huán)境溫度過(guò)低設(shè)備加熱能力不夠應(yīng)采取以下措施:

a) 對(duì)原料進(jìn)行加溫:

原料加溫不得采用明火,溫度不宜超過(guò)88℃, 大桶加溫時(shí)候應(yīng)略松開桶蓋,以免桶內(nèi)空氣受熱膨脹造成泄漏。利用加熱帶對(duì)大桶物料進(jìn)行加熱時(shí)應(yīng)注意攪拌,以避免局部過(guò)熱。

b) 開加熱后將原料打循環(huán):

設(shè)備管道的加熱能力是有限的而主加熱功率較大,因此可采用打循環(huán)的方式對(duì)桶內(nèi)原料進(jìn)行預(yù)熱。

c) 對(duì)管道保溫層進(jìn)行加厚保護(hù):

特別是氣溫較低時(shí)進(jìn)行戶外施工,管道保溫效果往往受到影響,可用軟質(zhì)泡沫或其他保溫材料對(duì)管道進(jìn)行保護(hù),提高其保溫效果。

4.2.3原料準(zhǔn)備

檢查開A、B兩組分的包裝是否正常,若有疑問(wèn)請(qǐng)及時(shí)供貨方技術(shù)人員聯(lián)系。

由于B組份含有顏料和助劑,因此噴涂前應(yīng)將B組份進(jìn)行充分?jǐn)嚢柚令伾鶆蛞恢拢瑹o(wú)浮色、無(wú)沉淀,通常需攪拌20-30min。

4.2.4聚脲噴涂

Ø在塑料布或干燥的表面進(jìn)行試噴,觀察涂層是否正常。

Ø噴涂時(shí),應(yīng)隨時(shí)觀察壓力、溫度等參數(shù),并做好現(xiàn)場(chǎng)記錄。

Ø噴涂開槍時(shí),應(yīng)對(duì)準(zhǔn)遮護(hù)物或非工程表面噴涂5-10秒,然后開始噴涂。

Ø停槍時(shí)應(yīng)在非噴涂工程表面停槍。

Ø根據(jù)涂層厚度每道涂層采用縱橫交叉噴涂。

Ø焊縫處應(yīng)預(yù)先噴涂一道,平面噴涂至焊縫位置時(shí),應(yīng)將噴槍略傾斜,將焊縫兩側(cè)完全覆蓋,避免遮蔽效應(yīng)造成的漏點(diǎn)。

Ø噴涂時(shí)下一道要覆蓋上一道的50%以上,使噴涂厚度保持一致。

4.3 重涂及修補(bǔ)

4.3.1重涂

對(duì)于未達(dá)到最低厚度要求的涂層按照重涂要求再次噴涂。

對(duì)時(shí)間間隔未超過(guò)3小時(shí)的涂層,表面清潔干凈后直接噴涂同一體系的聚脲涂層。對(duì)于時(shí)間間隔超過(guò)3小時(shí)的涂層,必須對(duì)其進(jìn)行打磨并將表面清掃干凈,然后刷涂一道層間粘結(jié)劑,再噴涂同一體系的聚脲涂層。

4.3.2修補(bǔ)

對(duì)于有漏點(diǎn)和針孔的地方可用手工聚脲修補(bǔ)料進(jìn)行修補(bǔ)。

涂層的損壞或缺陷,可通過(guò)噴砂或打磨等方法去除損壞和未固化的涂層,打磨范圍應(yīng)由涂層損壞范圍向周圍擴(kuò)展5-10cm,清潔干凈后刷涂層間粘和劑,表干后再噴涂同一體系的聚脲涂層。

4.4 涂層檢測(cè)

4.4.1當(dāng)面積≤50㎡時(shí),應(yīng)抽查4處;反之每增加20㎡應(yīng)多抽查一處;每處測(cè)點(diǎn)不得少于3個(gè)。

4.4.2重要部位、難維修部位應(yīng)按面積抽查50%以上,每處測(cè)點(diǎn)不得少于5個(gè);當(dāng)總面積<200㎡時(shí)應(yīng)進(jìn)行全數(shù)檢查。

4.4.3對(duì)質(zhì)量有嚴(yán)重影響的部位,可進(jìn)行破壞性檢查。

4.4.4 表觀檢測(cè):涂層表面應(yīng)光順,無(wú)流掛、無(wú)針孔、無(wú)起泡、無(wú)開裂。

4.4.5厚度檢測(cè):用磁性膜厚儀進(jìn)行厚度檢測(cè),δ=A-0.2+3.0mm(A為設(shè)計(jì)厚度),小于設(shè)計(jì)厚度0.4mm的點(diǎn)數(shù)不得大于檢查數(shù)量的10%。

4.4.6附著力檢測(cè):聚脲涂層施工完畢7天后按照國(guó)家標(biāo)準(zhǔn)GB 5210-85《涂層附著力的測(cè)定法 拉開法》進(jìn)行附著力檢測(cè)。附著力要求≥6.0MPa,附著力小于設(shè)計(jì)值10%的點(diǎn)數(shù)不得大于檢查數(shù)量的10%。

4.4.7漏點(diǎn)檢測(cè):使用電火花儀測(cè)試是否存在漏點(diǎn),電火花儀的移動(dòng)速度≤0.3m/s。要求1.0mm厚耐電壓≥3000V無(wú)擊穿;1.5mm厚耐電壓≥4500V無(wú)擊穿;2.0mm厚耐電壓≥6000V無(wú)擊穿。

5 施工安全與環(huán)境保護(hù)

5.1 施工操作和管理人員施工前必須進(jìn)行安全技術(shù)教育,制定安全操作規(guī)程。

5.2 每次施工要有詳細(xì)的施工記錄。

5.3易燃、易爆和有毒材料應(yīng)存放在專用庫(kù)房?jī)?nèi),且設(shè)專人管理。

5.4室內(nèi)或密閉施工區(qū)域應(yīng)設(shè)置強(qiáng)制通風(fēng)設(shè)備。

5.5在易燃、易爆區(qū)域內(nèi)動(dòng)火時(shí),必須采取防范措施,辦理動(dòng)火證后方可動(dòng)火。

5.6臨時(shí)用電線路、設(shè)備,必須檢查符合安全使用要求后方可使用。

5.7高處作業(yè)時(shí),使用的腳手架、吊架、靠梯和安全帶等,必須經(jīng)檢查合格后方可使用。

5.8噴涂聚脲時(shí),操作人員必須穿戴防護(hù)用品,并應(yīng)按規(guī)定佩戴防毒面具。